Qualität durch innovative Fertigungsprozesse

Wir begleiten Sie entlang der kompletten Wertschöpfungskette mit modernsten Anlagen und Herstellungsverfahren.

Die Herstellung eines Gussteils fängt schon weit vor dem Abgießen an. Um ein hochwertiges Gussprodukt zu erhalten, ist die passende Werkstoffauswahl und umfassende Werkstoffberatung elementar. Anschließend können wir mit den vorliegenden 3D-Daten den Formfüllungsprozess, sowie das Abkühl- und Erstarrungsverhalten simulieren. Auf Basis der Konstruktionszeichnungen wird dann das Modell der Gusskomponente aus Holz, Styropor, Kunststoff oder Metall gefertigt sowie die dazugehörigen Kerne hergestellt.

Kleinere Gusseisen-Teile bis zirka 250 kg werden auf unserer halbautomatischen Formanlage hergestellt. Beim Maschinenformen erfolgt ein automatischer Transport der Form durch die Anlage. Dadurch wird der gesamte Prozess beschleunigt und die Produktivität erhöht. Beim Handformen können wir große Teile aus Eisenguss mit Stückgewichten bis 4.000 kg herstellen. Unser Schmelzbetrieb verfügt über zwei Induktionsöfen mit jeweils einer Kapazität von zwei Tonnen.

Beratung und Konstruktionsunterstützung

Wir begleiten Sie bei der Gestaltung von Gussbauteilen ab dem ersten Schritt.

Bereits vor der Modellerstellung können wir Ihnen wichtige Hinweise geben, wie das Modell bestmöglich ausgelegt werden kann. Hierbei beurteilen wir die Ausführung der Wanddicken und Geometrie des Modells. Minimale Anpassungen im Modell können eine große Wirkung haben und entscheidend sein, ob das Gussprodukt auf der halbautomatischen Formanlage oder in der Handformerei hergestellt werden kann.

Dabei arbeiten wir Hand in Hand mit Ihnen. Ihre Konstruktionsabteilung bringt das technische Wissen zur Konstruktion ein und wir das Know-How über das Gießen und den Fertigungsprozess. So stellen wir sicher, dass das Endprodukt nicht nur funktional und qualitativ hochwertig ist, sondern auch wirtschaftlich produziert werden kann.

Hinweis: wir führen keine belastungsabhängige Beratung durch.

Werkstoffe und Qualitäten, die wir vergießen:

Grauguss (Gusseisen mit Lamellengrafit)

- EN-GJL-200 (GG-20)

- EN-GJL-250 (GG-25)

- EN-GJL-300 (GG-30)

Sphäroguss (Gusseisen mit Kugelgrafit)

- EN-GJS-400-18 (GGG-40.3)

- EN-GJS-400-15 (GGG-40)

- EN-GJS-500-7 (GGG-50)

- EN-GJS-600-3 (GGG-60)

- EN-GJS-700-2 (GGG-70)

CAD-gestützte Simulation

Realitätsnahe Berechnung der Formfüllung und des Erstarrungsverhaltens

Unsere moderne Simulationssoftware deckt die gesamte Prozesskette für die Herstellung von Gussteilen ab. Sie unterstützt alle Gusswerkstoffe und alle Aspekte der Gussteilfertigung, einschließlich Schmelzpraxis und Metallurgie, Modellbau und Kernfertigung, Putzerei und Reparatur. Die Software ermöglicht die Auslegung der Gießtechnik und simuliert Formfüllung, Erstarrung und Abkühlung.

Mit einem leistungsstarken Simulationswerkzeug verbessert sie die Gussteilqualität, optimiert die Prozessbedingungen und reduziert die Fertigungskosten. Zudem bietet sie ein virtuelles Versuchsfeld zur Verminderung von Gussfehlern, mit hohen Freiheitsgraden und ohne Produktionsrisiken, wodurch die Effizienz erheblich gesteigert wird.

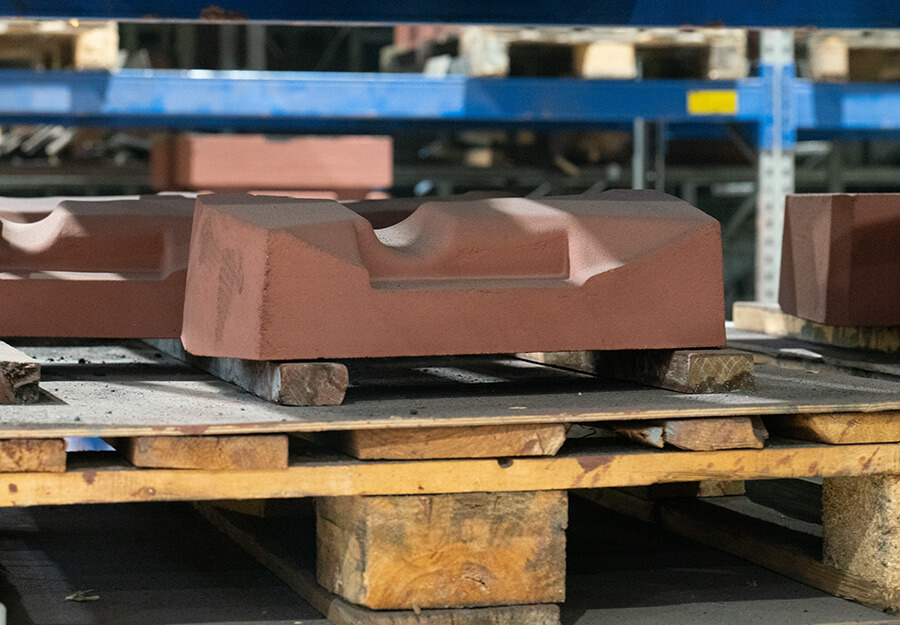

Modellbau

Passgenaue Modelle für hochwertige Gusskomponenten.

Hochwertige Gusskomponenten entstehen durch passgenaue Modelle. Diese können in unserem hauseigenen Modellbau gefertigt und gepflegt werden. Dabei setzen wir verschiedene Werkstoffe wie Holz, Styropor, Metalle oder Kunststoffe je nach Anforderung ein. Unsere technische Arbeitsvorbereitung sorgt dafür, dass Modell und Gießsystem optimal aufeinander abgestimmt sind, um beste Ergebnisse zu erzielen. Vor und nach jedem Abformen erfolgt die Qualitätskontrolle der Modelle, damit ist höchste Präzision jederzeit gewährleistet.

Ihre Vorteile

- Modelle aus

- Holz

- Styropor

- Kunststoff

- Metall

- Instandhaltung und Reparatur Ihrer Modelle

- Fachgerechte und trockene Lagerung Ihrer Modelle in unserer neuen Modellbauhalle

Kernmacherei

Kerne sind das Herzstück eines Gussteils.

Basierend auf Ihren Vorgaben und unserem Prozessverständnis fertigen wir in unserer Kernmacherei Sandkerne im Kaltharzverfahren. Kerne bilden die Hohlräume im späteren Abguss und sind für die Gestaltung des Gussteils elementar.

- Fließfertigung ermöglicht effiziente Fertigungsprozesse und kurze Taktzeiten

- Kerngewichte von bis zu mehreren hundert Kilogramm sind realisierbar

- Qualitätskontrolle der Einsatzstoffe

- Produktion der Kerne just-in-time

Schmelzbetrieb

Wo das Eisen flüssig wird

Der Schmelzbetrieb unserer Gießerei verfügt über zwei mittelfrequente, induktive Tiegelöfen mit einer Kapazität von jeweils 2 Tonnen. Zur Gattierung verwenden wir Stahlschrott, Roheisen und Kreislaufmaterial. Für die Magnesium-Behandlung von Gusseisen mit Kugelgraphit (EN-GJS) nutzen wir das Drahteinspulverfahren. Dadurch wird eine hohe Treffgenauigkeit der Magnesium-Analyse gewährleistet und unterschiedliche Behandlungsmengen ermöglicht.

Öfen

- 2 mittelfrequente, induktive Tiegelöfen

- Fassungsvermögen: je 2 Tonnen

- Energiebedarf: 550 kWh/Tonne

- Anschlussleistung: 1,5 MW

Schmelzdauer

- 35 min

Gießpfannen

- von 500 kg bis 4000 kg vorhanden

Blockformanlage

Halbautomatische Formanlage für Kleinstserien

Der Herstellungsprozess auf unserer Blockformanlage ist vom Formen über das Abgießen bis zum Aufbrechen der Formballen automatisiert. Unsere automatische Blockformanlage ermöglicht flexible und effiziente Produktion unterschiedlicher Losgrößen. Diese Anlage ist das Herzstück unserer neuen Eisengießerei und bietet maximale Flexibilität durch kastenloses Formen. Der automatisierte Prozess sorgt für Effizienz bereits bei kleinsten Losgrößen und ermöglicht die Fertigung von Gussteilen bis zu einem Stückgewicht von etwa 250 bis 300 kg. Zudem erfolgt die Fertigung umweltfreundlich dank einer leistungsstarken Absaugung mit Energierückgewinnung.

Maximale Ballengrößen (L/B/H)

- 1400 x 1400 x 800 mm

Stückgewicht (max.)

- ca. 250 kg bis 350 kg (abhängig von der Geometrie)

Handformerei

Für große Gussteile bis 4.000 kg Stückgewicht

Unsere Handformerei zeichnet sich durch kurze Transport- und Kommunikationswege zur Kernmacherei und zum Schmelzbetrieb aus. Ein leistungsstarker Wirbelmischer sorgt für das effiziente Füllen großer Formkästen. Die großzügigen Platzverhältnisse bieten unseren gut ausgebildeten Gießereimechanikern optimale Arbeitsbedingungen, um stets hochwertige Ergebnisse zu gewährleisten.

Maximale Formkastengröße

- 4000 x 2500 x 2000 mm

Maximales Gewicht

- 4000 kg

Ein Gussteil entsteht

In sieben Schritten von der Modellplatte zum Gussprodukt

In jeder Behringer Bandsäge werden Graugusskomponenten aus unserer hauseigenen Eisengießerei verbaut. Diese wirken schwingungsdämpfend direkt an der Schnittstelle und erhöhen dadurch die Werkzeugstandzeiten. Wir haben einen hohen Qualitätsanspruch an die verbauten Gussteile, daher gießen wir selbst und auch während des kompletten Produktionsprozesses findet eine standardisierte und zertifizierte Qualitätskontrolle statt.

Benötigen Sie hochwertige Gussteile für Ihr nächstes Projekt?

Fordern Sie jetzt ein Angebot für Ihr Bauteil aus Grauguss oder Sphäroguss an!

Ob Standardbauteil oder individuelle Sonderanfertigung – profitieren Sie von unserer langjährigen Erfahrung und maßgeschneiderten Lösungen. Wir liefern präzise und termingerecht.

Gerne können Sie uns Ihre 2D-/ oder 3D-Konstruktionsdaten senden. Damit können wir Ihnen zaitnah ein detailliertes Angebot unterbreiten.