La qualité grâce à des processus de fabrication innovants

Nous vous accompagnons tout au long de la chaîne de création de valeur grâce à des installations et des procédés de fabrication ultramodernes.

La fabrication d'une pièce de fonderie commence bien avant la coulée. Pour obtenir un produit de fonderie de haute qualité, il est essentiel de choisir le bon matériau et de disposer d'un service complet. Conseil en matériaux est élémentaire. Ensuite, les données 3D dont nous disposons nous permettent de lancer le processus de moulage. processus de remplissage du mouleainsi que le comportement de refroidissement et de solidification. Sur la base des dessins de construction, le modèle est ensuite Modèle du composant coulé en bois, polystyrène, plastique ou métal, ainsi que les noyaux correspondants.

Les petites pièces en fonte jusqu'à environ 250 kg sont fabriquées sur notre installation de moulage semi-automatique. PourMoulage à la machinele moule est transporté automatiquement à travers l'installation. Cela permet d'accélérer l'ensemble du processus et d'augmenter la productivité. Pour Moulage manuel nous pouvons produire de grandes pièces en fonte de fer avec des poids unitaires allant jusqu'à 4000 kg. Notre site atelier de fusiondispose de deux fours à induction d'une capacité de deux tonnes chacun.

Conseil et assistance à la conception

Nous vous accompagnons dans la conception de pièces moulées dès la première étape.

Avant même la création du modèle, nous pouvons vous donner des indications importantes sur la meilleure façon de concevoir le modèle. Nous évaluons alors la réalisation des épaisseurs de paroi et la géométrie du modèle. Des ajustements minimes dans le modèle peuvent avoir un impact important et être décisifs pour savoir si le produit coulé peut être fabriqué sur l'installation de moulage semi-automatique ou dans l'atelier de moulage manuel.

Pour cela, nous travaillons main dans la main avec vous. Votre bureau d'études apporte ses connaissances techniques en matière de conception et nous, notre savoir-faire en matière de moulage et de processus de fabrication. Nous nous assurons ainsi que le produit final est non seulement fonctionnel et de grande qualité, mais qu'il peut également être produit de manière économique.

Remarque : nous n'effectuons pas de conseil en fonction de la charge.

Simulation assistée par CAO

Calcul proche de la réalité du remplissage du moule et du comportement de solidification

Notre logiciel de simulation moderne couvre l'ensemble de la chaîne de processus pour la fabrication de pièces moulées. Il prend en charge tous les matériaux de coulée et tous les aspects de la fabrication des pièces coulées, y compris la pratique de la fusion et la métallurgie, la construction de modèles et la fabrication de noyaux, le nettoyage et la réparation. Le logiciel permet de concevoir la technique de coulée et de simuler le remplissage du moule, la solidification et le refroidissement.

Grâce à un outil de simulation performant, elle améliore la qualité des pièces coulées, optimise les conditions du processus et réduit les coûts de fabrication. De plus, elle offre un champ d'expérimentation virtuel pour réduire les erreurs de coulée, avec des degrés de liberté élevés et sans risque pour la production, ce qui augmente considérablement l'efficacité.

Construction de modèles

Des modèles parfaitement ajustés pour des composants moulés de haute qualité.

Les composants moulés de haute qualité sont obtenus grâce à des modèles parfaitement ajustés. Ceux-ci peuvent être fabriqués et entretenus dans notre propre atelier de modélisation. Pour ce faire, nous utilisons différents matériaux comme le bois, le polystyrène, les métaux ou les matières plastiques en fonction des exigences. Notre préparation technique du travail veille à ce que le modèle et le système de coulée soient parfaitement adaptés l'un à l'autre afin d'obtenir les meilleurs résultats. Le contrôle qualité des modèles est effectué avant et après chaque moulage, ce qui garantit à tout moment une précision maximale.

Noyautage

Les noyaux sont le cœur d'une pièce de fonderie.

Sur la base de vos instructions et de notre compréhension des processus, nous fabriquons des noyaux en sable dans notre atelier de noyautage selon le procédé de résine à froid. Les noyaux forment les cavités dans la future coulée et sont essentiels pour la conception de la pièce moulée.

Fonte

Là où le fer devient liquide

L'atelier de fusion de notre fonderie dispose de deux fours à creuset à induction à moyenne fréquence d'une capacité de 2 tonnes chacun. Pour la fonte, nous utilisons de la ferraille d'acier, de la fonte brute et des matériaux recyclés. Pour le traitement au magnésium de la fonte à graphite sphéroïdal (EN-GJS), nous utilisons le procédé d'enroulement de fil. Cela garantit une grande précision de l'analyse du magnésium et permet de traiter différentes quantités.

Ligne de moulage de blocs

Installation de moulage semi-automatique pour les petites séries

Le processus de fabrication sur notre installation de moulage de blocs est automatisé, du moulage à l'éclatement des balles de moulage en passant par la coulée. Notre installation automatique de moulage de blocs permet une production flexible et efficace de lots de différentes tailles. Cette installation est le cœur de notre nouvelle fonderie de fer et offre une flexibilité maximale grâce au moulage sans châssis. Le processus automatisé assure l'efficacité dès les plus petites tailles de lots et permet de produire des pièces coulées d'un poids unitaire d'environ 250 à 300 kg. De plus, la fabrication se fait dans le respect de l'environnement grâce à un système d'aspiration performant avec récupération d'énergie.

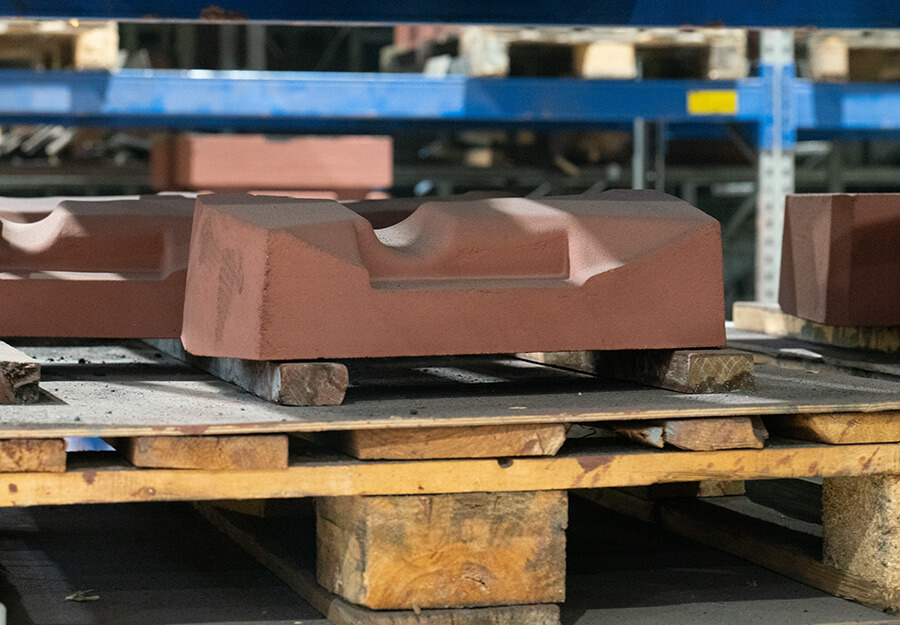

Moulage manuel

Pour les grandes pièces moulées jusqu'à un poids unitaire de 4.000 kg.

Notre atelier de moulage manuel se caractérise par des voies de transport et de communication courtes vers l'atelier de noyautage et l'atelier de fusion. Un puissant mélangeur à tourbillon permet de remplir efficacement les grands châssis de moulage. L'espace généreux offre à nos mécaniciens de fonderie bien formés des conditions de travail optimales pour garantir en permanence des résultats de qualité.

Une pièce de fonderie est créée

En sept étapes, de la plaque modèle au produit coulé

Dans chaque scie à ruban Behringer sont montés des composants en fonte grise provenant de notre propre fonderie de fer. Ceux-ci ont un effet d'amortissement des vibrations directement au niveau de l'interface et augmentent ainsi la durée de vie de l'outil. Nous avons une exigence de qualité élevée pour les pièces de fonte montées, c'est pourquoi nous coulons nous-mêmes et un contrôle de qualité standardisé et certifié a également lieu pendant tout le processus de production.