Grâce à son investissement dans une fonderie de fer ultramoderne, Behringer de Kirchardt établit des normes en termes de qualité et de flexibilité. Un savoir-faire de longue date dans le domaine de la fonte grise et de la fonte nodulaire et des collaborateurs très motivés, associés à une technologie de production ultramoderne, sont les facteurs clés de la qualité "Made by Behringer". Notre atelier de moulage manuel est spécialisé dans les pièces moulées pesant jusqu'à 4 000 kg. Sur notre nouvelle installation de moulage de blocs, nous produisons des petites séries de poids unitaires moyens jusqu'à environ 200 kg de manière plus économique que ce qui était possible auparavant.

Des procédures de pointe en matière de contrôle des processus et d'essai des matériaux vous assurent une certitude en matière de qualité. En tant que fournisseur de services complets, nous accompagnons les clients de la région locale ainsi que de toute l'Allemagne, de la conception à la pièce finie. Nous contribuons à votre compétitivité de manière flexible, rapide et fiable.

Pourquoi Behringer, en tant que constructeur de machines, exploite-t-il sa propre fonderie ?

Beaucoup de nos composants de machines sont en fonte car les pièces en fonte amortissent les vibrations. Le processus de travail à faibles vibrations a une grande influence positive sur la durée de vie de l'outil, c'est-à-dire du ruban, et sur la qualité de la surface de coupe. Ces avantages sont des marques déposées des machines Behringer. Nos normes de qualité pour les pièces moulées sont très élevées. Nous voulons le meilleur. C'est pour cela que nous avons notre propre fonderie.

Nous devons vivre avec des coûts plus élevés. Mais nos clients connaissent les avantages.

Qu'est-ce qui a changé avec la nouvelle fonderie ?

Nos clients sont principalement des entreprises d'ingénierie mécanique des environs. Ils apprécient la proximité, la flexibilité et surtout la qualité des composants moulés BEHRINGER. Nous produisons actuellement 80 % de pièces moulées pour nos clients et 20 % pour nos propres besoins.

Modélisation

Des composants moulés de haute qualité grâce à des modèles parfaitement adaptés. Nous fabriquons et entretenons vos modèles dans notre atelier de modélisation interne.

- Utilisation et transformation de différents matériaux tels que le bois, le polystyrène, les métaux ou les matières plastiques - selon les besoins.

- Contrôle de la qualité des modèles avant et après chaque moulage

- Stockage professionnel de vos modèles

- Coordination individuelle du modèle et du système de moulage par notre département de préparation du travail technique

Atelier de noyautage

La production de votre pièce moulée commence dans l'atelier de noyautage. Sur la base de vos spécifications et de notre compréhension du processus, nous fabriquons des noyaux de sable dans notre atelier de noyautage en utilisant le processus de résine froide.

- La production en flux permet des processus de fabrication efficaces et des temps de cycle courts.

- Des poids de noyau allant jusqu'à plusieurs centaines de kilogrammes peuvent être réalisés.

- Les matériaux utilisés sont soumis à un contrôle de qualité constant

- Production en juste-à-temps des noyaux

Usine de moulage de blocs

Flexible et efficace - moulage automatisé de lots de différentes tailles. L'usine de moulage de blocs est le cœur de notre nouvelle fonderie.

- Flexibilité maximale grâce au moulage sans boîte

- Processus automatisé, du moulage à la rupture des balles de moule en passant par la coulée.

- Efficace même avec les lots les plus petits

- Production de pièces moulées jusqu'à un poids unitaire d'environ 200 kg

- Production respectueuse de l'environnement grâce à une extraction performante avec récupération d'énergie.

Moulage à la main

Notre atelier de moulage à la main pour vos grandes pièces. L'atelier de moulage manuel de grande superficie se caractérise par des voies de transport et de communication courtes vers l'atelier de noyautage et l'atelier de fusion.

- L'espace généreux garantit des processus de travail efficaces

- Un puissant mélangeur à vortex permet de remplir efficacement les grandes boîtes à moules.

- Production de pièces moulées jusqu'à environ 4 000 kg

- Des conditions de travail optimales pour nos mécaniciens de fonderie bien formés.

Préparation

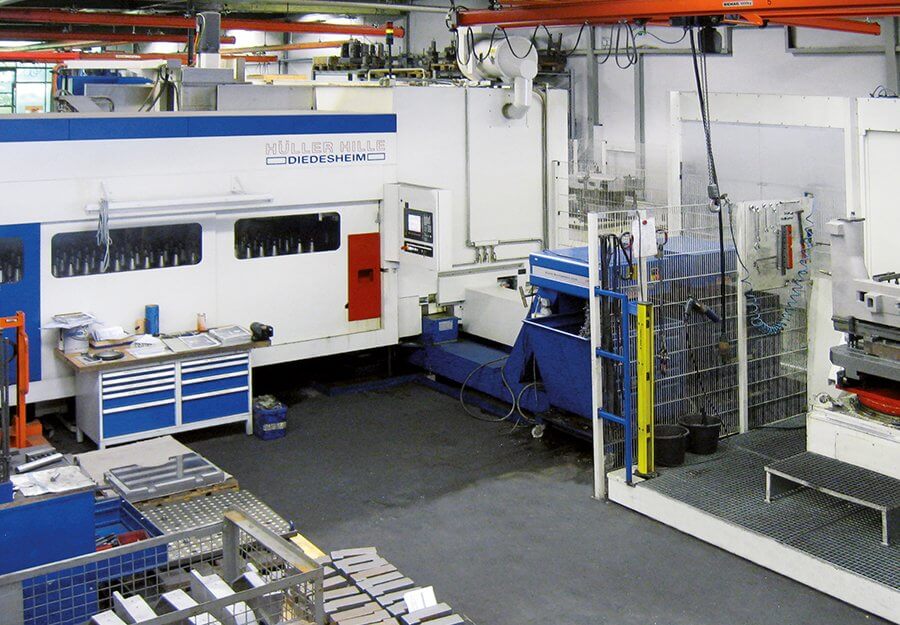

En tant que fabricant leader de machines de sciage, nous disposons d'une longue expérience dans la fabrication de composants en fonte prêts à être montés. En fonction de vos souhaits, nous disposons d'une large gamme d'usinage pour le parachèvement.

- Centres d'usinage CNC horizontaux et verticaux ultramodernes et cellules de tournage CNC.

- Fabrication allant du parachèvement au produit complexe.

- Précisions dimensionnelles de l'ordre du μ

- Tout d'une seule source

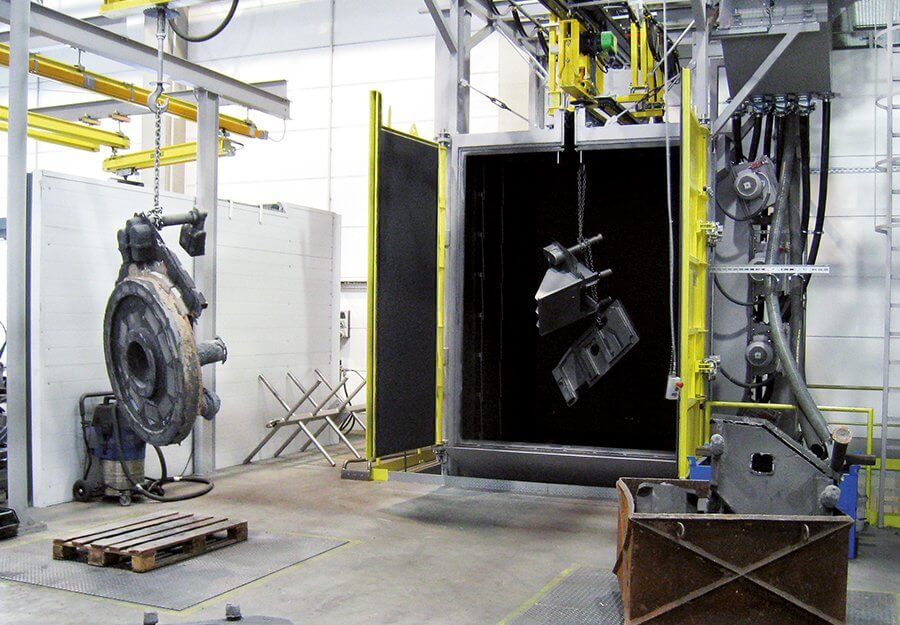

Traitement de surface et traitement thermique

Chez nous, les pièces moulées brutes rencontrent les techniques de traitement de surface les plus modernes. Chez Behringer, tout d'une seule main n'est pas une promesse en l'air !

- Disposition des postes de tronçonnage et de crépissage adaptée au processus

- La longue expérience de nos collaborateurs en matière d'ébavurage garantit des moulages d'un bel aspect visuel

- Grenailleuse à rail suspendu commandée par automate en aval

- Grenailleuse à bande en auge pour les pièces moulées de petite et moyenne taille

- Four de recuit pour réduire les tensions dans la structure

- Apprêt des pièces coulées

Assurance qualité

Le contrôle des caractéristiques mécaniques et les analyses chimiques garantissent une qualité constante.

- Quality management in accordance with DIN EN ISO 9001

- Essai de traction

- Essai de résilience

- Examen de la structure

- Essai de dureté

- Contrôle par ultrasons

- Bras de mesure

- Etablissement de certificats d'usine et de réception

La fonte à graphite lamellaire est facile à tremper et à usiner. La fonte grise se caractérise par une résistance à l'usure et une insensibilité à l'épaisseur de paroi supérieures à la moyenne, d'excellentes propriétés d'amortissement ainsi qu'une grande solidité sans dureté des arêtes et convainc aussi bien par sa forme que par sa fonction.

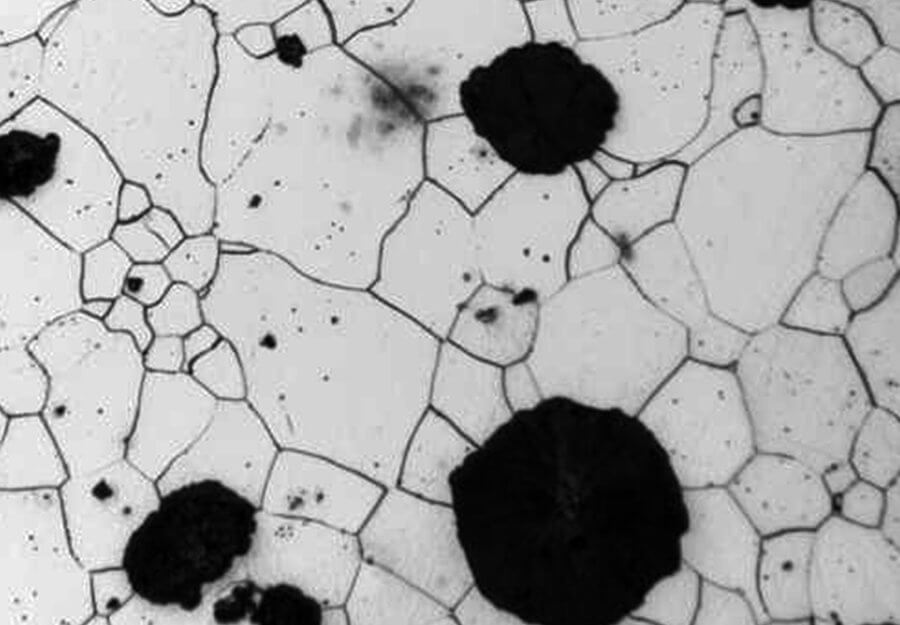

Qualités

- GG-15 to GG-30

La fonte à graphite sphéroïdal convainc par ses propriétés similaires à celles de l'acier, que le matériau obtient par un traitement métallurgique spécial. Grâce au graphite contenu dans la forme sphérique, il est possible d'obtenir de bonnes interruptions de copeaux et de réduire l'usure des outils malgré une résistance relativement élevée. Le matériau fonte à graphite sphéroïdal contribue ainsi à réduire les temps d'usinage et donc les coûts de fabrication.

Qualités

- GGG-40.3

- GGG-40 to GGG-70

Les installations et les moyens de production de la nouvelle fonderie étaient alors précurseurs. Dès la planification, nous devions anticiper ce dont nous avions besoin pour une exploitation économique et écologique dans les décennies à venir. C'est ainsi qu'aujourd'hui encore, des processus de travail modernes, des voies de transport bien planifiées et des conditions de travail optimisées permettent de réduire considérablement les temps morts, d'améliorer le flux des matériaux et de créer une atmosphère de travail agréable. Lors de la première certification selon la norme de qualité DIN ISO 9001, l'accent a été mis sur la qualité. Cependant, dès la conception, nous avons pensé à l'étape suivante et avons préparé la fonderie à l'introduction d'un système de gestion de l'énergie selon la norme DIN ISO 50001 grâce à différents éléments.

Nous avons non seulement veillé à économiser l'énergie en amont, mais aussi à assurer la durabilité en prenant des mesures sur le site, comme des installations de récupération de chaleur ou de traitement de l'eau industrielle. La fonderie est maintenant en service depuis près de dix ans et des clients et des concurrents continuent de nous rendre visite pour voir ce qu'est une fonderie efficace. Aujourd'hui encore, notre technique nous permet d'être à la pointe du progrès. En bref : nous sommes rapides, nous sommes fiables, nous sommes bons, et tout le monde nous connaît.

Dieter Karasek, directeur de la fonderie